Análise de causa raiz (RCA): Um guia prático para equipes industriais

Quase todo local industrial enfrenta alguma falha, pane ou problema de qualidade. Às vezes é dramático - uma parada repentina da linha. Outras vezes, é mais sutil: pequenas falhas que se acumulam, minando a confiança, a segurança ou o desempenho. Seja qual for a forma, por trás de cada problema há uma causa. Às vezes, até mesmo um emaranhado delas. E se você a encontrar - a verdadeira força motriz - poderá resolver muito mais do que apenas o problema imediato.

Esse é o cerne da análise de causa raiz, ou RCA. Não se trata de uma palavra da moda ou de um relatório isolado; é um kit de ferramentas prático para a solução disciplinada de problemas e melhorias de longo prazo. Pense nisso como o trabalho de detetive por trás de uma operação mais segura, mais confiável e mais competitiva. Neste guia, exploramos não apenas o "o quê" da RCA, mas também o "como" e, talvez mais importante, o "por que é importante". Ao longo desse caminho, você verá como plataformas como a Prelix tornam a RCA mais acessível, rápida e consistente, mesmo com o aumento da complexidade.

O conceito de análise de causa raiz e por que ele é importante

As pessoas costumam dizer: "trate a causa, não apenas o sintoma". A análise de causa raiz dá vida a essa ideia. Em termos simples, a RCA é um processo estruturado para identificar o que realmente está por trás de um problema ou falha, em vez de apenas corrigir os efeitos colaterais. É a diferença entre tapar um vazamento e reconstruir o cano para que ele não estoure novamente.

Mas por que gastar tempo buscando a causa mais profunda? Porque a maioria dos problemas industriais se repete. Consertar apenas o óbvio pode significar que o mesmo problema voltará - às vezes disfarçado, às vezes pior. Chegar à raiz elimina o risco em sua origem.

Há outro motivo: custo e confiança. De acordo com pesquisa de controle de qualidade da WIFITalentsNa maioria dos casos, os defeitos de fabricação são decorrentes de erros no controle de qualidade. As empresas que tratam da fonte, e não apenas da produção, reduzem suas devoluções e retrabalho em cerca de 15%, e quase 60% delas observam um aumento na satisfação do cliente. Corte a causa - os custos caem, a confiança aumenta.

Resolva a causa, não apenas o efeito.

Na melhor das hipóteses, a análise de causa-raiz não é apenas uma ferramenta para resposta a crises - ela apóia uma mentalidade diária de melhoria, aprendizado e prevenção. É a espinha dorsal não apenas para evitar o tempo de inatividade e aumentar a segurança, mas também para criar uma cultura em que as pessoas queiram consertar o que realmente importa.

Técnicas comuns para encontrar as causas reais

Ao longo dos anos, diferentes setores desenvolveram uma série de ferramentas e estruturas de RCA. Algumas são simples o suficiente para correções rápidas, outras são adequadas para grandes investigações ou sistemas complexos. Aqui estão as principais que você encontrará:

Os cinco porquês

É tão simples quanto parece. Comece com o problema, pergunte "por quê?" para a resposta, cinco vezes (mais ou menos), procurando a cada vez uma causa mais próxima da raiz. Por exemplo, se um motor falhar:

- Por que o motor parou? - Ele superaqueceu.

- Por que ele superaqueceu? - O ventilador de resfriamento parou.

- Por que o ventilador parou? - A tensão caiu no motor do ventilador.

- Por que houve queda de tensão? - O disjuntor disparou.

- Por que o disjuntor disparou? - O isolamento estava desgastado.

Esse método é bom para problemas cotidianos e funciona melhor se você for honesto e evitar a culpa. Não se contente com a primeira resposta - continue investigando, ou você pode não encontrar o verdadeiro culpado.

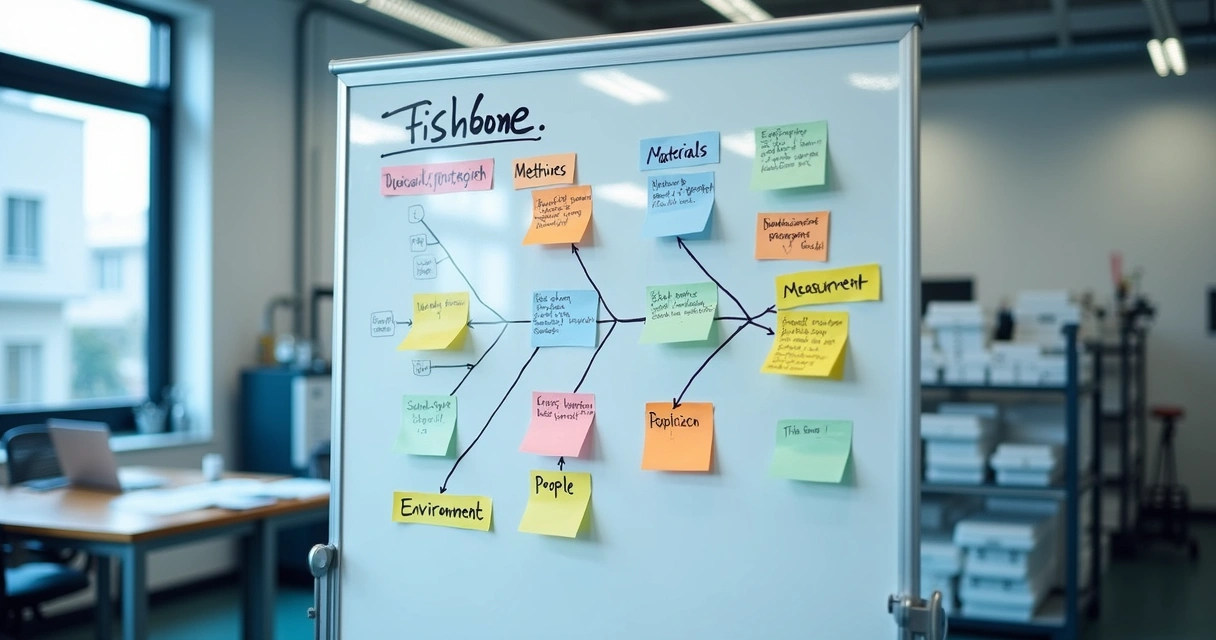

Diagrama espinha de peixe (ishikawa)

Visualmente, parece um esqueleto de peixe. A cabeça é o problema, os "ossos" são categorias de causas potenciais: Métodos, Máquinas, Materiais, Medidas, Pessoas e Ambiente. As equipes fazem um brainstorming e classificam as causas prováveis em cada grupo, ajudando todos a ver as conexões em vez de apenas adivinhar.

Essa ferramenta é especialmente útil quando a causa não é óbvia ou quando os problemas vêm de várias fontes ao mesmo tempo. Ao anotar as coisas, as pessoas percebem padrões ou vínculos que a fala por si só poderia deixar passar.

FMEA - modos de falha e análise de efeitos

Se você quiser prever o que pode falhar, em vez de apenas explicar o que aconteceu, a FMEA é sua amiga. É uma maneira sistemática de identificar possíveis modos de falha (as diferentes maneiras pelas quais as peças ou etapas podem dar errado), os efeitos que eles podem ter e a probabilidade/gravidade deles.

No FMEA, você pontua cada risco de acordo com sua frequência, gravidade e detectabilidade. As pontuações mais altas mostram o que deve ser abordado primeiro. Você verá essa ferramenta na engenharia de projeto, no planejamento de manutenção e em qualquer lugar onde a prevenção seja importante.

Mapeamento de processos

Às vezes, o problema não é um evento ou uma peça - é como toda uma sequência se desenrola. O mapeamento do processo, passo a passo, revela onde há atrasos, erros ou confusão. Quando as equipes analisam o fluxo completo, elas identificam gargalos, etapas desnecessárias ou locais onde as informações se perdem. Muitas vezes, as correções só se tornam óbvias depois que todas as etapas são apresentadas de forma clara.

Usadas em conjunto, essas ferramentas permitem que as equipes parem de adivinhar e comecem a conectar evidências, lógica e trabalho em equipe. Cada técnica se adapta a problemas diferentes - você pode tentar uma delas, ou uma mistura delas, conforme a necessidade da situação.

Usadas em conjunto, essas ferramentas permitem que as equipes parem de adivinhar e comecem a conectar evidências, lógica e trabalho em equipe. Cada técnica se adapta a problemas diferentes - você pode tentar uma delas, ou uma mistura delas, conforme a necessidade da situação.

Bons dados fazem toda a diferença

Imagine acompanhar um processo com apenas lembranças vagas ou histórias de segunda mão do chão de fábrica. Essa é uma receita para causas perdidas e soluções falsas. Uma RCA sólida depende de dados claros e confiáveis:

- Leituras da máquina

- Livros de registro e sensores

- Registros de manutenção e inspeção

- Entrevistas com operadores ou técnicos

- Fotos, vídeos ou amostras

Pesquisa da Manufacturing Enterprise Solutions Association (MESA), descrita neste análise da análise de manufaturaO estudo de caso da empresa, que é o primeiro a ser realizado, destaca que os projetos com objetivos definidos e foco em alguns parâmetros-chave - e não apenas em "tudo" - acabam sendo muito mais bem-sucedidos.

No entanto, mesmo com todas essas informações, os dados sozinhos raramente contam a história completa. A experiência, a perspectiva e, às vezes, os palpites das pessoas desempenham um papel importante. É a combinação - fatos concretos e percepções humanas - que revela o que realmente está acontecendo.

Por que a colaboração é importante

Na maioria dos casos, a causa real está oculta na sobreposição de trabalhos ou departamentos. Manutenção, produção, logística - todos têm uma peça do quebra-cabeça. Se a análise ficar restrita a apenas uma equipe ou a um especialista, você corre o risco de perder pistas vitais.

Em vez disso, reúna aqueles que conhecem o equipamento, usam o processo e lidam com as consequências. A discussão aberta revela não apenas o que deu errado tecnicamente, mas também o que falhou na comunicação, no treinamento ou na transferência. O Prelix, por exemplo, ajuda com espaços de trabalho digitais compartilhados e relatórios em tempo real, mantendo todos informados com facilidade e indo direto ao ponto.

As etapas práticas de uma RCA eficaz

Toda estrutura de RCA, por mais sofisticada que seja, baseia-se em um punhado de ações-chave:

- Defina o problema. Seja preciso. "A máquina quebrou" é vago. "A linha de empacotamento parou na estação 3 devido a um atolamento no conjunto do cortador" diz a você por onde começar.

- Colete os fatos. Obtenha informações sobre quem, o quê, quando, onde e com que frequência. Obtenha registros, analise desenhos, entreviste testemunhas.

- Mapeie a sequência. Use diagramas, fluxogramas ou listas. Esclareça o que aconteceu antes, durante e depois do problema.

- Encontre as possíveis causas. Faça um brainstorming, mas não julgue - apenas liste. Use os "cinco porquês" ou um diagrama de espinha de peixe se isso ajudar.

- Teste cada causa. Pergunte a si mesmo: "Se essa fosse a causa, isso explicaria todos os fatos?" Verifique os dados sempre que possível.

- Identificar as causas principais. Muitas vezes, mais de uma coisa deu errado. Encontre todos, não apenas um.

- Planejar ações corretivas. O que deve ser mudado para impedir que isso aconteça novamente? (Às vezes, trata-se de um processo, treinamento ou atualização do sistema, não apenas de consertar uma peça quebrada).

- Verifique se a correção funciona. Monitore os sinais de que o problema está voltando. Crie um ciclo em que os futuros contratempos desencadeiem uma revisão, e não a acusação.

De acordo com estudos sobre análise de causa raiz em operaçõesCom o uso do RCA, é possível reduzir os problemas recorrentes em até 50% e economizar custos consideráveis - até 30% com a redução do desperdício e do tempo de inatividade não planejado. Não se trata de mágica. Trata-se de passos claros, atenção cuidadosa e disciplina para levá-los até o fim, mesmo quando o tempo é curto.

Como o RCA se apresenta no dia a dia do setor

Como o RCA se apresenta no dia a dia do setor

É tentador acreditar que o trabalho de causa-raiz é algo para grandes desastres - um incêndio na esteira, uma lesão grave, um cliente perdido no valor de milhões. Porém, na maioria das vezes, as maiores vitórias vêm da aplicação diária dessa abordagem, mesmo nas pequenas coisas. É aqui que ela muda o jogo:

- Manutenção As equipes identificam padrões em avarias recorrentes, deixando rapidamente de substituir a mesma peça várias vezes para consertar o que realmente está errado - sejam rotinas de lubrificação ou ajustes de projeto.

- Controle de qualidade detecta que um punhado de pequenas variações tem uma fonte compartilhada, permitindo que as equipes forneçam produtos mais consistentes e interrompam os defeitos antes que eles cheguem ao cliente. Isso está de acordo com as descobertas de Estatísticas de qualidade global da WIFITalentsmostrando que sistemas rigorosos reduzem os retornos e melhoram a satisfação da maioria das empresas.

- Engenheiros de processo usam a FMEA para prever onde as falhas podem estar à espreita à medida que implantam novas máquinas ou automação, para que as falhas sejam corrigidas antes mesmo da inicialização.

- Gerenciamento se baseia nos relatórios de RCA para decidir em que investir em seguida, seja em melhor treinamento, novas ferramentas ou grandes mudanças no processo.

A mesma abordagem promove melhorias em quase todos os setores - não apenas em fábricas, mas em armazéns, serviços públicos, hospitais e outros. Ela traz estabilidade, segurança e até mesmo vantagem competitiva. De acordo com Pesquisa da WorldMetrics sobre solução de problemasEm comparação com seus pares, as empresas que usam a análise estruturada de causa raiz relatam uma satisfação até 69% maior e corrigem metade dos problemas repetidos.

O benefício não está apenas nas correções grandes e pouco frequentes, mas em tornar cada equipe um pouco mais afiada, mais rápida e mais confiante a cada pequeno problema que solucionam.

O papel das ações corretivas e do monitoramento contínuo

Até mesmo a RCA mais inteligente fracassa se o insight ficar no papel. A ação é o que faz toda a investigação valer a pena. A mudança real geralmente envolve mais do que trocar uma peça ou apertar uma conexão - pode significar ajustar cronogramas, atualizar o treinamento ou até mesmo mudar a forma como as decisões são tomadas.

Mas como saber se a correção funcionou? Trata-se de criar um feedback - o tipo de ciclo que os sistemas de controle de malha fechada alcançam, que, conforme constatado em recentes estudos industriaisO sistema de controle de qualidade, que permite que as empresas respondam a anomalias 27 vezes mais rápido do que os sistemas manuais.

- Defina pontos de controle ou auditorias para a correção.

- Rastreie incidentes ou quase acidentes após as alterações.

- Faça com que as equipes analisem o que está funcionando ou se são necessários ajustes - sem culpa.

O monitoramento é importante não apenas para detectar falhas, mas para criar confiança de que os problemas foram realmente resolvidos e para aprender para o próximo desafio. E quando os sistemas (como o Prelix) automatizam esse acompanhamento, as equipes ficam livres para se concentrar em melhorias mais profundas, não apenas no combate a incêndios.

Incorporação de tecnologia e ferramentas visuais

Antigamente, grande parte da RCA vivia em gráficos de papel ou quadros brancos. Mas, à medida que os sistemas se tornam mais complexos e os volumes de dados explodem, os métodos antigos têm dificuldade para acompanhar o ritmo. Agora, a tecnologia desempenha um papel de destaque.

Por exemplo, as plataformas digitais, como a Prelix, permitem que as equipes gerem diagramas instantaneamente, acompanhem o histórico e relatem os resultados em formatos adaptados à conformidade. Elas podem extrair dados diretamente de máquinas conectadas, reduzindo erros de leituras perdidas ou de entrada manual.

E tem mais: análise recente da IA na análise de causa raiz descobriram que a inteligência artificial pode detectar padrões sutis não percebidos até mesmo pelos engenheiros mais afiados - verificando milhares de variáveis em minutos, não em semanas. A IA está ajudando as equipes a prever problemas, não apenas a reagir a eles, e a identificar rapidamente quais mudanças causam o maior impacto.

E tem mais: análise recente da IA na análise de causa raiz descobriram que a inteligência artificial pode detectar padrões sutis não percebidos até mesmo pelos engenheiros mais afiados - verificando milhares de variáveis em minutos, não em semanas. A IA está ajudando as equipes a prever problemas, não apenas a reagir a eles, e a identificar rapidamente quais mudanças causam o maior impacto.

A visualização também é importante. Uma espinha de peixe ou um mapa de processo bem elaborados podem estimular o entendimento (e o debate) de uma forma que as páginas escritas não conseguem. Essas ferramentas ajudam a alinhar o entendimento de todos e a tornar os itens de ação claros para todos verem.

Incentivar uma cultura de prevenção e melhoria contínua

Nenhum processo ou ferramenta pode substituir o lado humano. Para que a RCA funcione - realmente funcione - as equipes precisam de segurança psicológica para admitir erros, compartilhar o que veem e sugerir mudanças, mesmo quando isso coloca em risco as rotinas mais queridas. Isso só acontece quando os líderes definem o tom, modelando a curiosidade, a transparência e o aprendizado, e não a culpa.

Uma abordagem sólida de RCA é mais do que uma investigação; é um hábito mental. As equipes compartilham lições, adaptam procedimentos e procuram pequenas melhorias diárias. Comemorar os sucessos, ensinar o que funcionou (e o que não funcionou) e acompanhar cada correção como parte da história contínua cria um impulso.

Uma coisa a se ter em mente: até mesmo as melhores organizações tropeçam. É normal recorrer a soluções rápidas quando se está ocupado ou ignorar as causas quando os prazos se aproximam. Mas quando todos acreditam no valor - apoiados por ferramentas como o Prelix e rotinas que facilitam o bom RCA - a melhoria a longo prazo se torna uma parte natural do trabalho.

A cultura do aprendizado vence a cultura da culpa.

Conclusão: avançando com a mentalidade de causa raiz

A análise de causa raiz não serve apenas para consertar desastres pontuais - é uma maneira de trabalhar que traz calma, confiança e crescimento para todas as equipes industriais. Quando você torna a RCA parte de sua rotina, os problemas se tornam oportunidades de aprendizado e até mesmo as falhas mais difíceis se tornam plataformas de lançamento para o progresso.

As etapas essenciais - entender o problema, coletar bons dados, colaborar entre as equipes, usar as ferramentas analíticas certas e seguir até a ação corretiva - transformam os desafios diários em vitórias mensuráveis e repetíveis. Utilize a tecnologia certa, desde a visualização fácil até os insights orientados por IA, e sua equipe ganhará tempo precioso e clareza.

Se a sua operação precisa de uma resolução mais rápida de problemas, de uma prevenção mais inteligente ou simplesmente quer aprender com cada soluço, dê uma olhada mais de perto nas possibilidades com soluções como o Prelix. Simplifique as partes difíceis, concentre-se no que importa e observe como cada problema resolvido se torna uma nova base para a confiabilidade futura. Comece a colocar o pensamento de causa raiz no centro de sua equipe e veja até onde pode chegar.

Pronto para criar uma operação mais forte? Conheça o Prelix e descubra como a RCA orientada por IA pode ajudar sua equipe a resolver problemas mais rapidamente, evitar problemas repetidos e transformar cada falha no início de algo melhor.

Perguntas frequentes

O que é a análise de causa raiz no setor?

A análise de causa raiz no setor é uma abordagem estruturada para identificar o motivo ou a fonte fundamental por trás de uma falha, defeito ou evento indesejado. O objetivo é encontrar e abordar o fator mais profundo, em vez de apenas corrigir os sintomas. Em ambientes industriais, isso significa descobrir a causa técnica, de processo ou humana por trás de falhas, defeitos de produto ou incidentes de segurança, para que os problemas não se repitam. Esse método envolve coleta de dados, discussão em equipe e ferramentas que rastreiam a causa, conforme descrito ao longo deste artigo.

Como realizar uma RCA eficaz?

Para realizar uma RCA eficaz, comece definindo claramente o problema com o máximo de detalhes possível. Reúna evidências por meio de dados da máquina, registros e relatos de testemunhas oculares. Mapeie a linha do tempo ou o fluxo do processo para organizar os fatos. Use ferramentas de brainstorming ou analíticas como cinco porquês, diagramas de espinha de peixe ou FMEA para listar as possíveis causas principais. Teste cada causa provável para garantir que ela se encaixe em todas as evidências. Encontre as causas subjacentes - pode haver mais de uma. Planeje quais etapas (ações corretivas) são necessárias para corrigir a causa em sua origem. Por fim, monitore a correção para confirmar que ela impede a repetição de incidentes. O trabalho em equipe e a comunicação aberta ajudam o processo a funcionar melhor e evitam preconceitos.

Quais são as principais etapas da RCA?

As etapas fundamentais são:

- Definir o problema em termos claros

- Coletar dados e evidências relevantes

- Mapear a linha do tempo ou a sequência do processo

- Faça um brainstorming dos possíveis fatores contribuintes

- Usar métodos de análise (como cinco porquês ou diagramas de espinha de peixe) para rastrear possíveis causas principais

- Teste cada causa com base nos fatos

- Identificar as verdadeiras causas básicas (geralmente várias)

- Decidir sobre ações corretivas e preventivas

- Acompanhamento para monitorar se a solução foi eficaz

Essas etapas ajudam a garantir que o problema seja resolvido em sua origem, em vez de apenas corrigir os sintomas temporariamente.Por que usar a RCA em equipes industriais?

As equipes industriais recorrem à análise de causa raiz porque ela ajuda a resolver problemas recorrentes, reduzir o desperdício e o tempo de inatividade, melhorar a qualidade do produto ou serviço, prevenir incidentes de segurança e evitar custos desnecessários. De acordo com os estudos mencionados anteriormente neste guia, as empresas que usam regularmente a RCA reduzem os problemas recorrentes pela metade, obtêm economias significativas e observam maior satisfação do cliente ao evitar que os erros voltem a ocorrer. A RCA também aumenta o aprendizado, o trabalho em equipe e a confiança em todas as funções - de operadores a engenheiros e gerentes.

Quais ferramentas ajudam na análise RCA?

As ferramentas mais comuns para RCA incluem cinco porquês, diagramas de espinha de peixe (Ishikawa), FMEA e mapeamento de processos. Recursos visuais como fluxogramas ou linhas do tempo ajudam a esclarecer a sequência de eventos. Plataformas digitais, como a Prelix, oferecem espaços colaborativos para armazenar dados, criar diagramas, gerar relatórios automaticamente e até mesmo usar inteligência artificial para identificar conexões mais profundas nos dados. Novas tecnologias significam que ACRs mais rápidas e precisas estão agora ao alcance de equipes de qualquer tamanho ou complexidade.

13 Comments

Comments are closed.

[…] what matters for each task. If you’re looking for more depth on root cause breakdowns, the guide for RCA in industrial teams gives practical structuring ideas, […]

[…] your needs get more advanced, explore resources like the RCA (Root Cause Analysis) practical guide. For teams moving toward digital transformation, the AI-powered RCA guide (in English) also helps […]

[…] Generate RCA (root cause analysis) diagrams quickly—see this practical guide for industrial teams […]

[…] For more advice and stories from real maintenance teams, I often recommend checking the Prelix blog or even the practical guides to root cause analysis for industrial teams, such as this in-depth practical guide. […]

[…] about what modern root cause analysis integrated with AI looks like, a great resource is this practical guide for industrial teams and the full AI-based RCA […]

[…] Tools like the “5 Whys” and smart diagrams are meant to break this loop. Prelix brings these into one place, generating a clear map from event to cause, so investigation outpaces guesswork. For practical tips and difference real root cause analysis makes, check out their practical guide for industrial teams. […]

[…] If you want strategies for pushing knowledge up and down your team, try reading this practical root cause analysis guide for industrial teams. […]

[…] can review. That cuts hours from RCA and compliance work. If you want a method you can follow, this RCA practical guide for industrial teams is a good starting point. For teams ready to try AI on RCA, the RCA with AI guide for industrial […]

[…] root cause work and turns failure notes into learning. If you want a deeper take on RCA, see this practical guide to RCA for industrial teams and a companion piece on RCA with AI for industrial teams. For teams reading in Portuguese, there […]

[…] from failure data. When RFID proves that one gasket gets pulled twice as often after a change, your RCA guide for industrial teams and the AI-enhanced RCA guide show you how to turn that signal into action. If your team reads in […]

[…] you want a deeper method, the practical guide to RCA for industrial teams details a step-by-step flow, and the guide to RCA with AI shows how machine inference can speed the […]

[…] hits, your team needs context. A short, shared process helps. If you need a starting point, this practical guide to RCA for industrial teams lays out steps and common traps. There is also a focused guide to AI for RCA that shows how modern […]

[…] tree, and produce a clean report that meets audit needs. If you like a deeper walk-through, see a practical guide to RCA for industrial teams and the companion RCA with AI […]