Análisis de causa raíz (ACR): Guía práctica para equipos industriales

Casi todos los lugares industriales se enfrentan a algún fallo, avería o problema de calidad. A veces es dramático, como una parada repentina de la línea. Otras veces, es más sutil: pequeños fallos que se acumulan y merman la confianza, la seguridad o el rendimiento. Sea cual sea la forma, bajo cada problema subyace una causa. A veces, incluso una maraña de ellas. Y si la encuentra -la verdadera fuerza motriz- podrá resolver mucho más que el problema inmediato.

Este es el núcleo del análisis de causa raíz o ACR. No se trata de una palabra de moda ni de un informe puntual, sino de un conjunto de herramientas prácticas para la resolución disciplinada de problemas y la mejora a largo plazo. Considérelo como el trabajo detectivesco que hay detrás de un funcionamiento más seguro, fiable y competitivo. En esta guía, exploramos no sólo el "qué" del ACR, sino el "cómo" y, quizá más importante, el "por qué importa". A lo largo de este camino, verá cómo plataformas como Prelix hacen que el ACR sea más accesible, rápido y coherente, incluso a medida que aumenta la complejidad.

El concepto de análisis de las causas profundas y su importancia

A menudo se dice: "trata la causa, no sólo el síntoma". El análisis de causa raíz da vida a esa idea. En pocas palabras, el ACR es un proceso estructurado para identificar lo que realmente hay detrás de un problema o fallo, en lugar de limitarse a poner parches a los efectos secundarios. Es la diferencia entre tapar una fuga y reconstruir la tubería para que no vuelva a reventar.

Pero, ¿por qué perder el tiempo persiguiendo la causa más profunda? Porque la mayoría de los problemas industriales se repiten. Arreglar sólo lo obvio puede significar que el mismo problema volverá, a veces disfrazado, a veces peor. Llegar a la raíz elimina el riesgo en su origen.

Hay otra razón: el coste y la confianza. Según investigación de control de calidad de WIFITalentsLos defectos de fabricación suelen deberse a errores en el control de calidad. Las empresas que abordan el origen, no sólo la producción, reducen sus devoluciones y reprocesamientos en unas 15%, y casi 60% de ellas experimentan un aumento de la satisfacción del cliente. Si se ataja la causa, se reducen los costes y aumenta la confianza.

Resuelva la causa, no sólo el efecto.

En el mejor de los casos, el análisis de causa raíz no es sólo una herramienta para responder a las crisis, sino que apoya una mentalidad diaria de mejora, aprendizaje y prevención. Es la espina dorsal no solo para evitar tiempos de inactividad y aumentar la seguridad, sino también para crear una cultura en la que la gente quiera solucionar lo que realmente importa.

Técnicas habituales para encontrar las causas reales

A lo largo de los años, los distintos sectores han desarrollado una serie de herramientas y marcos de ACR. Algunos son bastante sencillos para soluciones rápidas, otros se adaptan a grandes investigaciones o sistemas complejos. Éstas son las principales:

Los cinco porqués

Es tan sencillo como parece. Empieza con el problema, pregunta "¿por qué?" a la respuesta, cinco veces (más o menos), indagando cada vez en una causa más cercana a la raíz. Por ejemplo, si falla un motor:

- ¿Por qué se paró el motor? - Se sobrecalentó.

- ¿Por qué se sobrecalentó? El ventilador de refrigeración se detuvo.

- ¿Por qué se ha parado el ventilador? - El voltaje cayó en el motor del ventilador.

- ¿Por qué ha bajado la tensión? - El disyuntor se disparó.

- ¿Por qué se ha disparado el disyuntor? - El aislamiento estaba desgastado.

Este método es bueno para los problemas cotidianos y funciona mejor si eres sincero y evitas culpar a nadie. No te conformes con la primera respuesta: sigue indagando o podrías pasar por alto al verdadero culpable.

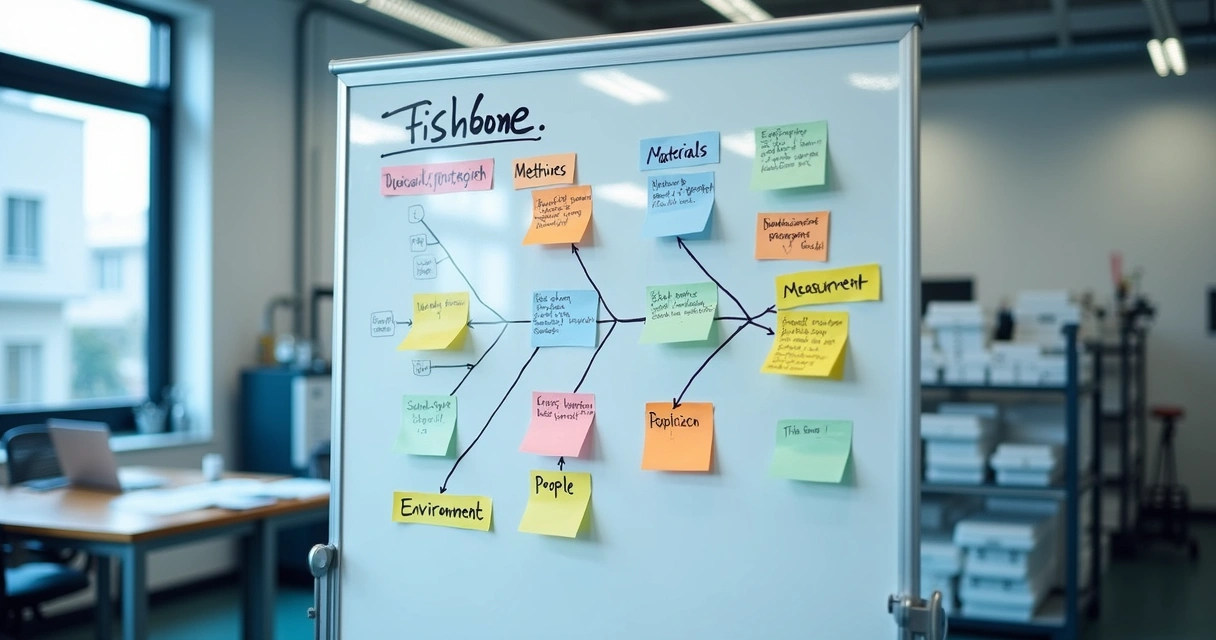

Diagrama de espina de pescado (ishikawa)

Visualmente, parece el esqueleto de un pez. La cabeza es el problema, las "espinas" son categorías de causas potenciales: Métodos, Máquinas, Materiales, Medidas, Personas y Entorno. Los equipos realizan una lluvia de ideas y clasifican las causas probables en cada grupo, lo que ayuda a todos a ver las conexiones en lugar de limitarse a hacer conjeturas.

Esta herramienta es especialmente útil cuando la causa no es obvia o cuando los problemas provienen de varias fuentes a la vez. Al anotar las cosas, las personas ven patrones o vínculos que hablar solas podría pasar por alto.

FMEA - análisis de los modos de fallo y sus efectos

Si quiere predecir lo que puede fallar, en lugar de limitarse a explicar lo que ha fallado, el AMFE es su aliado. Es una forma sistemática de detectar posibles modos de fallo (las distintas formas en que pueden fallar las piezas o los pasos), los efectos que pueden tener y su probabilidad o gravedad.

En el AMFE, cada riesgo se puntúa en función de su frecuencia, gravedad y detectabilidad. Las puntuaciones más altas indican qué hay que abordar primero. Esta herramienta se utiliza en ingeniería de diseño, planificación del mantenimiento y en cualquier otro ámbito relacionado con la prevención.

Mapeo de procesos

A veces, el problema no es un acontecimiento o una pieza, sino cómo se desarrolla toda una secuencia. Al trazar el proceso paso a paso, se descubren los retrasos, errores o confusiones. Cuando los equipos observan el flujo completo, detectan cuellos de botella, pasos innecesarios o lugares donde se pierde información. A menudo, las soluciones sólo resultan evidentes después de exponer todos los pasos a la vista.

Utilizadas conjuntamente, estas herramientas permiten a los equipos dejar de adivinar y empezar a relacionar las pruebas, la lógica y el trabajo en equipo. Cada técnica se adapta a problemas diferentes, por lo que puede probarse una o varias, según lo requiera la situación.

Utilizadas conjuntamente, estas herramientas permiten a los equipos dejar de adivinar y empezar a relacionar las pruebas, la lógica y el trabajo en equipo. Cada técnica se adapta a problemas diferentes, por lo que puede probarse una o varias, según lo requiera la situación.

Unos buenos datos marcan la diferencia

Imagínese el seguimiento de un proceso con sólo vagos recuerdos o historias de segunda mano del taller. Es la receta perfecta para pasar por alto causas y encontrar falsas soluciones. Un ACR sólido depende de datos claros y fiables:

- Lecturas de la máquina

- Libros de registro y sensores

- Registros de mantenimiento e inspección

- Entrevistas a operadores o técnicos

- Fotos, vídeos o muestras

La investigación de la Manufacturing Enterprise Solutions Association (MESA), descrita en este análisis de la analítica de fabricacióndestaca que los proyectos con objetivos definidos y centrados en unos pocos parámetros clave -no en "todo"- acaban teniendo mucho más éxito.

Sin embargo, incluso con toda esta información, los datos por sí solos rara vez cuentan la historia completa. La experiencia, la perspectiva y, a veces, las corazonadas de las personas desempeñan un papel importante. Es la combinación -datos concretos y percepción humana- lo que desvela lo que realmente está ocurriendo.

Por qué es importante colaborar

En la mayoría de los casos, la verdadera causa se oculta en el solapamiento entre puestos de trabajo o departamentos. Mantenimiento, producción, logística... todos tienen una pieza del rompecabezas. Si el análisis se encierra en un solo equipo o un solo experto, se corre el riesgo de perder pistas vitales.

En su lugar, reúna a quienes conocen el equipo, utilizan el proceso y se ocupan de las secuelas. Un debate abierto no sólo revela lo que ha fallado técnicamente, sino también lo que ha fallado en la comunicación, la formación o el traspaso. Prelix, por ejemplo, ayuda con espacios de trabajo digitales compartidos e informes en tiempo real, manteniendo a todo el mundo al tanto fácilmente y sin rodeos.

Pasos prácticos de un ACR eficaz

Todo marco de ACR, por muy sofisticado que sea, se basa en un puñado de acciones clave:

- Define el problema. Sea preciso. "La máquina se rompió" es vago. "La línea de envasado se detuvo en la estación 3 debido a un atasco en el conjunto de corte" le indica por dónde empezar.

- Recopila los hechos. Averigua quién, qué, cuándo, dónde y con qué frecuencia. Saca registros, revisa planos, interroga a testigos.

- Traza la secuencia. Utiliza diagramas, organigramas o listas. Aclare lo ocurrido antes, durante y después del problema.

- Encontrar las causas potenciales. Haz una lluvia de ideas, pero no juzgues, sólo enumera. Utiliza los "cinco porqués" o un diagrama de espina de pescado si te sirve de ayuda.

- Comprueba cada causa. Pregúntate: "Si ésta fuera la causa, ¿explicaría todos los hechos?". Compruébalo con datos siempre que puedas.

- Determinar las causas profundas. A menudo, ha fallado más de una cosa. Encuentre todas, no solo una.

- Planificar medidas correctoras. ¿Qué debe cambiar para que no vuelva a ocurrir? (A veces, se trata de una actualización del proceso, la formación o el sistema, no solo de arreglar una pieza rota).

- Comprueba si la solución funciona. Vigile si hay indicios de que el problema vuelve a surgir. Cree un bucle en el que futuros contratiempos desencadenen una revisión, no un señalamiento.

Según estudios sobre el análisis de las causas profundas en las operacionesEl uso del ACR puede reducir los problemas recurrentes en hasta 50% y ahorrar costes considerables: hasta 30% por la reducción de residuos y tiempos de inactividad imprevistos. No se trata de magia. Se trata de pasos claros, atención cuidadosa y disciplina para llegar hasta el final, incluso cuando el tiempo apremia.

Cómo se ve el ACR en el día a día de la industria

Cómo se ve el ACR en el día a día de la industria

Resulta tentador creer que el trabajo sobre las causas profundas es cosa de grandes catástrofes: un incendio en una cinta transportadora, una lesión grave, la pérdida de un cliente millonario. Pero, en la mayoría de los casos, las mayores victorias se obtienen aplicando el enfoque a diario, incluso a las cosas pequeñas. Aquí es donde cambia el juego:

- Mantenimiento Los equipos detectan patrones en las averías recurrentes y pasan rápidamente de sustituir la misma pieza una y otra vez a solucionar lo que realmente falla, ya sean rutinas de lubricación o ajustes de diseño.

- Control de calidad detecta que un puñado de pequeñas desviaciones tienen un origen común, lo que permite a los equipos ofrecer productos más coherentes y detener los defectos antes de que lleguen al cliente. Esto coincide con las conclusiones de Estadísticas de calidad global de WIFITalentsque demuestran que los sistemas rigurosos reducen las devoluciones y mejoran la satisfacción de la mayoría de las empresas.

- Ingenieros de procesos utilizan el AMFE para anticiparse a los posibles fallos que puedan surgir al implantar nueva maquinaria o automatización, de modo que los fallos se solucionan antes de que se produzca la puesta en marcha.

- Gestión se basa en los informes de ACR para decidir en qué invertir a continuación, ya sea en una mejor formación, en nuevas herramientas o en cambios importantes en los procesos.

El mismo planteamiento impulsa mejoras en casi todos los sectores, no sólo en fábricas, sino también en almacenes, servicios públicos, hospitales y otros. Aporta estabilidad, seguridad e incluso ventajas competitivas. Según Investigación de WorldMetrics sobre la resolución de problemasLas empresas que utilizan el análisis estructurado de las causas raíz registran una satisfacción hasta 69% mayor y solucionan la mitad de problemas repetidos que sus homólogas.

Los beneficios no se limitan a las grandes e infrecuentes soluciones, sino que hacen que cada equipo sea un poco más ágil, rápido y seguro de sí mismo con cada pequeño problema que resuelve.

El papel de las medidas correctoras y la supervisión continua

Incluso el ACR más hábil fracasa si la información se queda sobre el papel. Actuar es lo que hace que toda la investigación merezca la pena. El cambio real a menudo implica algo más que cambiar una pieza o apretar una conexión: puede significar ajustar los horarios, actualizar la formación o incluso cambiar la forma en que se toman las decisiones.

Pero, ¿cómo se sabe que la solución ha funcionado? Se trata de incorporar la retroalimentación, el tipo de ciclo que consiguen los sistemas de control en bucle cerrado y que, como se ha comprobado en los últimos estudios industrialespermiten a las empresas responder a las anomalías 27 veces más rápido que los sistemas manuales.

- Establezca puntos de control o auditorías para la corrección.

- Realice un seguimiento de los incidentes o cuasi accidentes tras los cambios.

- Haga que los equipos revisen lo que funciona o si es necesario hacer ajustes, sin culpar a nadie.

El seguimiento es importante no sólo para detectar fallos, sino para generar confianza en que los problemas están realmente resueltos y aprender para el siguiente reto. Y cuando los sistemas (como Prelix) automatizan ese seguimiento, los equipos tienen libertad para centrarse en mejoras más profundas, no solo en la extinción de incendios.

Incorporación de tecnología y herramientas visuales

Antiguamente, gran parte del ACR se basaba en gráficos o pizarras de papel. Pero a medida que los sistemas se hacen más complejos y los volúmenes de datos se disparan, los viejos métodos tienen dificultades para seguir el ritmo. Ahora, la tecnología desempeña un papel protagonista.

Por ejemplo, las plataformas digitales -como Prelix- permiten a los equipos generar diagramas al instante, hacer un seguimiento del historial e informar de los resultados en formatos adaptados a la conformidad. Pueden extraer datos directamente de las máquinas conectadas, lo que reduce los errores derivados de lecturas omitidas o de la introducción manual de datos.

Y aún hay más: análisis reciente de la IA en el análisis de las causas profundas ha descubierto que la inteligencia artificial puede detectar patrones sutiles que incluso los ingenieros más avispados pasan por alto, cotejando miles de variables en cuestión de minutos, no de semanas. La IA ayuda a los equipos a predecir los problemas, no solo a reaccionar ante ellos, y a determinar rápidamente qué cambios tienen mayor impacto.

Y aún hay más: análisis reciente de la IA en el análisis de las causas profundas ha descubierto que la inteligencia artificial puede detectar patrones sutiles que incluso los ingenieros más avispados pasan por alto, cotejando miles de variables en cuestión de minutos, no de semanas. La IA ayuda a los equipos a predecir los problemas, no solo a reaccionar ante ellos, y a determinar rápidamente qué cambios tienen mayor impacto.

La visualización también importa. Una espina de pescado o un mapa de procesos bien elaborados pueden suscitar la comprensión (y el debate) como no lo hacen las páginas escritas. Estas herramientas ayudan a que todo el mundo lo entienda y a que los elementos de acción queden claros para todos.

Fomentar una cultura de prevención y mejora continua

Ningún proceso o herramienta puede sustituir al factor humano. Para que el ACR funcione -funcione de verdad-, los equipos necesitan seguridad psicológica para admitir errores, compartir lo que ven y sugerir cambios, incluso cuando ello ponga en peligro rutinas muy apreciadas. Esto sólo es posible cuando los líderes marcan la pauta y dan ejemplo de curiosidad, transparencia y aprendizaje, no de culpa.

Un enfoque sólido del ACR es algo más que una investigación: es un hábito mental. Los equipos comparten lecciones, adaptan procedimientos y buscan pequeñas mejoras diarias. Celebrar los éxitos, enseñar lo que ha funcionado (y lo que no) y hacer un seguimiento de cada solución como parte de la historia en curso genera impulso.

Una cosa hay que tener en cuenta: incluso las mejores organizaciones tropiezan. Es normal recurrir a soluciones rápidas cuando estamos ocupados o pasar por alto las causas cuando se acercan los plazos. Pero cuando todo el mundo cree en el valor -con el apoyo de herramientas como Prelix y rutinas que facilitan el buen ACR- la mejora a largo plazo se convierte en una parte natural del trabajo.

La cultura del aprendizaje gana a la cultura de la culpa.

Conclusión: avanzar con la mentalidad de la causa raíz

El análisis de causa raíz no sólo sirve para solucionar desastres puntuales: es una forma de trabajar que aporta calma, confianza y crecimiento a todos los equipos industriales. Cuando el ACR forma parte de la rutina, los problemas se convierten en oportunidades de aprendizaje y hasta los fracasos más duros se convierten en plataformas de lanzamiento para el progreso.

Los pasos críticos -entender el problema, recopilar datos fiables, colaborar entre equipos, utilizar las herramientas analíticas adecuadas y llevar a cabo acciones correctivas- transforman los retos diarios en victorias medibles y repetibles. Utiliza la tecnología adecuada, desde la visualización sencilla hasta las perspectivas basadas en IA, y tu equipo ganará un tiempo y una claridad preciosos.

Si su empresa necesita una resolución de problemas más rápida, una prevención más inteligente o simplemente quiere aprender de cada contratiempo, analice las posibilidades con soluciones como Prelix. Simplifique las partes difíciles, céntrese en lo que importa y observe cómo cada problema resuelto se convierte en una nueva base para la fiabilidad futura. Empiece a situar el pensamiento de causa raíz en el corazón de su equipo y vea hasta dónde puede llegar.

¿Listo para construir una operación más fuerte? Conozca Prelix y descubra cómo el RCA basado en IA puede ayudar a su equipo a resolver problemas más rápidamente, evitar que se repitan y convertir cada fallo en el comienzo de algo mejor.

Preguntas más frecuentes

¿Qué es el análisis de causas en la industria?

El análisis de la causa raíz en la industria es un enfoque estructurado para identificar la razón fundamental o el origen de un fallo, defecto o acontecimiento no deseado. El objetivo es encontrar y abordar el factor más profundo, en lugar de limitarse a solucionar los síntomas. En entornos industriales, significa descubrir la causa técnica, de proceso o humana de las averías, defectos de producto o incidentes de seguridad, para que los problemas no se repitan. Este método implica la recopilación de datos, el debate en equipo y herramientas que rastrean la causa, como se describe a lo largo de este artículo.

¿Cómo realizar un ACR eficaz?

Para llevar a cabo un ACR eficaz, empiece por definir claramente el problema con el mayor detalle posible. Recopile pruebas mediante datos de máquinas, registros y testimonios de testigos. Trace un cronograma o un flujo de procesos para organizar los hechos. Utilice herramientas analíticas o de lluvia de ideas, como los cinco porqués, los diagramas de espina de pescado o el AMFE, para enumerar las posibles causas profundas. Comprobar cada causa probable para asegurarse de que se ajusta a todas las pruebas. Busque las causas subyacentes: puede haber más de una. Planifique los pasos necesarios (acciones correctivas) para solucionar la causa en su origen. Por último, supervisar la solución para confirmar que evita que se repitan los incidentes. El trabajo en equipo y la comunicación abierta ayudan a que el proceso funcione mejor y evitan los prejuicios.

¿Cuáles son las principales etapas del ACR?

Los pasos fundamentales son:

- Definir el problema en términos claros

- Recopilar datos y pruebas pertinentes

- Trazar el calendario o la secuencia del proceso

- Lluvia de ideas sobre los posibles factores contribuyentes

- Utilizar métodos de análisis (como los cinco porqués o los diagramas de espina de pescado) para localizar las posibles causas profundas.

- Comprobar cada causa con los hechos

- Identificar las verdaderas causas profundas (a menudo varias)

- Decidir acciones correctivas y preventivas

- Seguimiento para comprobar si la solución ha sido eficaz

Estos pasos ayudan a garantizar que el problema se resuelva en su origen, en lugar de limitarse a parchear los síntomas temporalmente.¿Por qué utilizar el ACR en los equipos industriales?

Los equipos industriales recurren al análisis de causa raíz porque ayuda a resolver problemas recurrentes, reducir residuos y tiempos de inactividad, mejorar la calidad del producto o servicio, prevenir incidentes de seguridad y evitar costes innecesarios. Según estudios citados anteriormente en esta guía, las empresas que utilizan regularmente el ACR reducen a la mitad los problemas repetidos, obtienen ahorros significativos y aumentan la satisfacción del cliente al evitar que los errores vuelvan a producirse. El ACR también fomenta el aprendizaje, el trabajo en equipo y la confianza en todas las funciones, desde los operarios hasta los ingenieros y directivos.

¿Qué herramientas ayudan en el análisis del ACR?

Las herramientas más habituales del ACR son los cinco porqués, los diagramas de espina de pescado (Ishikawa), el AMFE y el mapeo de procesos. Las ayudas visuales, como los diagramas de flujo o las líneas de tiempo, ayudan a aclarar la secuencia de los acontecimientos. Las plataformas digitales, como Prelix, ofrecen espacios de colaboración para almacenar datos, crear diagramas, autogenerar informes e incluso utilizar inteligencia artificial para detectar conexiones más profundas en los datos. Gracias a las nuevas tecnologías, los equipos de cualquier tamaño o complejidad pueden realizar ACR más rápidos y precisos.

13 Comments

Los comentarios están cerrados.

[...] lo que importa para cada tarea. Si busca profundizar más en las causas raíz de los fallos, la guía para el ACR en equipos industriales ofrece ideas prácticas de estructuración, [...].

[...] sus necesidades son más avanzadas, explore recursos como la guía práctica RCA (análisis de causa raíz). Para los equipos que avanzan hacia la transformación digital, la guía RCA impulsada por IA (en inglés) también ayuda [...]

[...] Genere diagramas de ACR (análisis de causa raíz) rápidamente: consulte esta guía práctica para equipos industriales [...]

[...] Para obtener más consejos e historias de equipos de mantenimiento reales, suelo recomendar consultar el blog de Prelix o incluso las guías prácticas de análisis de causa raíz para equipos industriales, como esta guía práctica en profundidad. [...]

[...] sobre cómo es el análisis moderno de causa raíz integrado con IA, un gran recurso es esta guía práctica para equipos industriales y el completo RCA basado en IA [...].

[Herramientas como los "5 porqués" y los diagramas inteligentes pretenden romper este bucle. Prelix las reúne en un solo lugar, generando un mapa claro del suceso a la causa, de modo que la investigación supera a las conjeturas. Para obtener consejos prácticos y conocer la diferencia que marca el análisis de la causa raíz, consulte su guía práctica para equipos industriales. [...]

[…] If you want strategies for pushing knowledge up and down your team, try reading this practical root cause analysis guide for industrial teams. […]

[…] can review. That cuts hours from RCA and compliance work. If you want a method you can follow, this RCA practical guide for industrial teams is a good starting point. For teams ready to try AI on RCA, the RCA with AI guide for industrial […]

[…] root cause work and turns failure notes into learning. If you want a deeper take on RCA, see this practical guide to RCA for industrial teams and a companion piece on RCA with AI for industrial teams. For teams reading in Portuguese, there […]

[…] from failure data. When RFID proves that one gasket gets pulled twice as often after a change, your RCA guide for industrial teams and the AI-enhanced RCA guide show you how to turn that signal into action. If your team reads in […]

[…] you want a deeper method, the practical guide to RCA for industrial teams details a step-by-step flow, and the guide to RCA with AI shows how machine inference can speed the […]

[…] hits, your team needs context. A short, shared process helps. If you need a starting point, this practical guide to RCA for industrial teams lays out steps and common traps. There is also a focused guide to AI for RCA that shows how modern […]

[…] tree, and produce a clean report that meets audit needs. If you like a deeper walk-through, see a practical guide to RCA for industrial teams and the companion RCA with AI […]