Wurzelursachenanalyse (RCA): Ein praktischer Leitfaden für Industrieteams

Fast jeder Industriebetrieb hat mit Ausfällen, Störungen oder Qualitätsproblemen zu kämpfen. Manchmal ist es dramatisch - ein plötzlicher Bandstillstand. In anderen Fällen ist es subtiler: kleine Fehler, die sich summieren und das Vertrauen, die Sicherheit oder die Leistung beeinträchtigen. Unabhängig von der Form liegt hinter jedem Problem eine Ursache. Manchmal sogar ein ganzes Gewirr von Ursachen. Und wenn Sie sie finden - die wahre treibende Kraft - können Sie weit mehr als nur das unmittelbare Problem lösen.

Dies ist der Kern der Ursachenanalyse (RCA). Es handelt sich dabei nicht um ein Schlagwort oder einen einmaligen Bericht, sondern um ein praktisches Instrumentarium für disziplinierte Problemlösungen und langfristige Verbesserungen. Betrachten Sie es als die Detektivarbeit, die zu einem sichereren, zuverlässigeren und wettbewerbsfähigeren Betrieb führt. In diesem Leitfaden geht es nicht nur um das "Was" von RCA, sondern auch um das "Wie" und, was vielleicht noch wichtiger ist, um das "Warum es wichtig ist". Auf diesem Weg werden Sie sehen, wie Plattformen wie Prelix RCA zugänglicher, schneller und konsistenter machen - selbst bei wachsender Komplexität.

Das Konzept der Ursachenanalyse und warum es wichtig ist

Man sagt oft: "Behandle die Ursache, nicht nur das Symptom". Die Ursachenanalyse erweckt diese Idee zum Leben. Einfach ausgedrückt, ist RCA ein strukturierter Prozess, um herauszufinden, was wirklich hinter einem Problem oder einer Störung steckt, anstatt nur die Nebeneffekte zu beheben. Es ist der Unterschied zwischen dem Stopfen eines Lecks und dem Wiederaufbau des Rohrs, damit es nicht wieder platzt.

Aber warum sollte man Zeit damit verbringen, der tieferen Ursache nachzugehen? Weil sich die meisten industriellen Probleme wiederholen. Nur das Offensichtliche zu beheben, kann bedeuten, dass dasselbe Problem wieder auftritt - manchmal getarnt, manchmal schlimmer. Wenn man das Risiko an der Wurzel packt, beseitigt man es an der Wurzel.

Es gibt einen weiteren Grund: Kosten und Vertrauen. Laut Qualitätskontrollforschung von WIFITalentsIn der Regel sind Fertigungsfehler auf Fehler bei der Qualitätskontrolle zurückzuführen. Unternehmen, die sich mit der Ursache und nicht nur mit dem Ergebnis befassen, senken ihre Rücksendungen und Nacharbeiten um 15%, und fast 60% von ihnen verzeichnen einen Anstieg der Kundenzufriedenheit. Beseitigen Sie die Ursache - die Kosten sinken, das Vertrauen steigt.

Lösen Sie die Ursache, nicht nur die Wirkung.

Im besten Fall ist die Ursachenanalyse nicht nur ein Werkzeug für die Krisenbewältigung, sondern unterstützt eine tägliche Mentalität der Verbesserung, des Lernens und der Prävention. Sie ist das Rückgrat nicht nur für die Vermeidung von Ausfallzeiten und die Erhöhung der Sicherheit, sondern auch für den Aufbau einer Kultur, in der die Mitarbeiter das reparieren wollen, was wirklich wichtig ist.

Gemeinsame Techniken zur Ermittlung der tatsächlichen Ursachen

Im Laufe der Jahre haben die verschiedenen Branchen eine Reihe von RCA-Werkzeugen und -Rahmenwerken entwickelt. Einige sind einfach genug für schnelle Lösungen, andere eignen sich für große Untersuchungen oder komplexe Systeme. Hier sind die wichtigsten, denen Sie begegnen werden:

Die fünf Gründe

Es ist so einfach, wie es klingt. Beginnen Sie mit dem Problem, fragen Sie fünfmal (mehr oder weniger) "Warum?" und suchen Sie jedes Mal nach einer Ursache, die näher an der Wurzel liegt. Zum Beispiel, wenn ein Motor ausfällt:

- Warum ist der Motor stehen geblieben? - Er hat sich überhitzt.

- Warum ist es überhitzt? - Das Kühlgebläse ist ausgefallen.

- Warum ist der Lüfter stehen geblieben? - Die Spannung am Lüftermotor ist abgefallen.

- Warum ist die Spannung gesunken? - Der Unterbrecher wurde ausgelöst.

- Warum hat der Unterbrecher ausgelöst? - Die Isolierung war verschlissen.

Diese Methode eignet sich für alltägliche Probleme und funktioniert am besten, wenn Sie ehrlich sind und Schuldzuweisungen vermeiden. Geben Sie sich nicht mit der ersten Antwort zufrieden - graben Sie weiter, sonst könnten Sie den wahren Schuldigen übersehen.

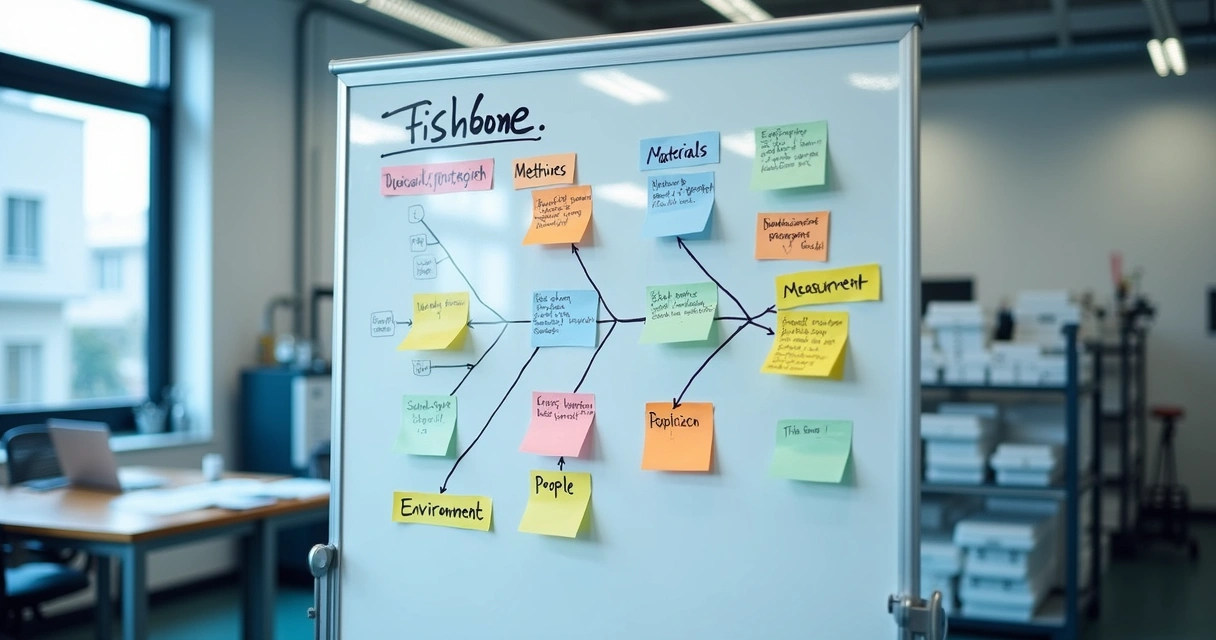

Fishbone-Diagramm (Ishikawa)

Optisch sieht es aus wie ein Fischskelett. Der Kopf ist das Problem, die "Gräten" sind Kategorien von möglichen Ursachen: Methoden, Maschinen, Materialien, Messungen, Menschen und Umwelt. Die Teams machen ein Brainstorming und sortieren die wahrscheinlichen Ursachen in jeder Gruppe, so dass jeder die Zusammenhänge erkennt, anstatt nur zu raten.

Dieses Instrument ist besonders nützlich, wenn die Ursache nicht offensichtlich ist oder wenn Probleme aus mehreren Quellen gleichzeitig kommen. Wenn man Dinge aufschreibt, erkennt man Muster oder Zusammenhänge, die einem beim Reden allein entgehen könnten.

FMEA - Fehlermöglichkeits- und Einflussanalyse

Wenn Sie vorhersagen wollen, was versagen könnte, anstatt nur zu erklären, was versagt hat, ist die FMEA Ihr Freund. Sie ist eine systematische Methode, um mögliche Fehlermodi zu erkennen (die verschiedenen Arten, wie Teile oder Schritte schief gehen können), welche Auswirkungen diese haben könnten und wie wahrscheinlich/schwerwiegend sie sind.

Bei der FMEA wird jedes Risiko nach seiner Häufigkeit, Schwere und Erkennbarkeit bewertet. Die höchsten Punktzahlen zeigen, was zuerst in Angriff genommen werden muss. Sie werden dieses Werkzeug in der Konstruktion, der Wartungsplanung und überall dort einsetzen, wo es um Prävention geht.

Prozessabbildung

Manchmal liegt das Problem nicht in einem einzelnen Ereignis oder Teil, sondern in der Art und Weise, wie sich ein ganzer Ablauf entfaltet. Wenn man den Prozess Schritt für Schritt aufzeichnet, wird deutlich, wo sich Verzögerungen, Fehler oder Unklarheiten einschleichen. Wenn Teams sich den gesamten Ablauf ansehen, erkennen sie Engpässe, unnötige Schritte oder Stellen, an denen Informationen verloren gehen. Oft werden Lösungen erst dann offensichtlich, wenn alle Schritte übersichtlich dargestellt sind.

Wenn diese Werkzeuge zusammen eingesetzt werden, können Teams aufhören zu raten und beginnen, Beweise, Logik und Teamarbeit miteinander zu verbinden. Jede Technik eignet sich für unterschiedliche Probleme - Sie können je nach Situation eine oder eine Mischung davon ausprobieren.

Wenn diese Werkzeuge zusammen eingesetzt werden, können Teams aufhören zu raten und beginnen, Beweise, Logik und Teamarbeit miteinander zu verbinden. Jede Technik eignet sich für unterschiedliche Probleme - Sie können je nach Situation eine oder eine Mischung davon ausprobieren.

Gute Daten machen den Unterschied

Stellen Sie sich vor, Sie könnten einen Prozess nur mit vagen Erinnerungen oder Erzählungen aus zweiter Hand verfolgen, die Sie in der Werkstatt erhalten haben. Das ist ein Rezept für übersehene Ursachen und falsche Lösungen. Eine solide RCA hängt von klaren, zuverlässigen Daten ab:

- Maschinenlesungen

- Logbücher und Sensoren

- Wartungs- und Inspektionsaufzeichnungen

- Interviews mit Bedienern oder Technikern

- Bilder, Videos oder Proben

Die Forschung der Manufacturing Enterprise Solutions Association (MESA), die in diesem Analyse der FertigungsanalytikDie Studie zeigt, dass Projekte mit definierten Zielen und der Konzentration auf einige wenige Schlüsselparameter - und nicht nur auf "alles" - weitaus erfolgreicher verlaufen.

Doch selbst mit all diesen Informationen sagen Daten allein selten alles aus. Die Erfahrung der Menschen, ihre Perspektive und manchmal auch ihre Vermutungen spielen eine Rolle. Es ist die Kombination aus harten Fakten und menschlicher Einsicht, die uns zeigt, was wirklich vor sich geht.

Warum Zusammenarbeit wichtig ist

In den meisten Fällen liegt die wahre Ursache in den Überschneidungen zwischen Arbeitsplätzen oder Abteilungen verborgen. Wartung, Produktion, Logistik - alle haben einen Teil des Puzzles. Wenn die Analyse nur von einem Team oder einem Experten durchgeführt wird, besteht die Gefahr, dass Sie wichtige Hinweise übersehen.

Bringen Sie stattdessen diejenigen an einen Tisch, die sich mit den Geräten auskennen, die das Verfahren anwenden und die mit den Folgen zu tun haben. Eine offene Diskussion deckt nicht nur auf, was technisch schief gelaufen ist, sondern auch, was bei der Kommunikation, der Schulung oder der Übergabe schief gelaufen ist. Prelix z. B. hilft mit gemeinsam genutzten digitalen Arbeitsbereichen und Echtzeitberichten, die alle Beteiligten auf dem Laufenden halten und die Dinge auf den Punkt bringen.

Die praktischen Schritte einer effektiven RCA

Jeder RCA-Rahmen - wie ausgefallen er auch sein mag - beruht auf einer Handvoll von Schlüsselaktionen:

- Definieren Sie das Problem. Seien Sie präzise. "Die Maschine ist kaputt" ist vage. "Die Verpackungslinie wurde an Station 3 wegen einer Verklemmung in der Schneidevorrichtung angehalten" sagt Ihnen, wo Sie ansetzen müssen.

- Sammeln Sie die Fakten. Ermitteln Sie das Wer, Was, Wann, Wo und Wie oft. Ziehen Sie Protokolle heran, prüfen Sie Zeichnungen, befragen Sie Zeugen.

- Bilden Sie die Reihenfolge ab. Verwenden Sie Diagramme, Flussdiagramme oder Listen. Klären Sie, was vor, während und nach dem Problem geschah.

- Finden Sie mögliche Ursachen. Machen Sie ein Brainstorming, aber urteilen Sie nicht - listen Sie einfach auf. Verwenden Sie die "fünf Gründe" oder ein Fischgrätdiagramm, wenn das hilft.

- Testen Sie jede Ursache. Fragen Sie sich: "Wenn dies die Ursache wäre, würde es alle Fakten erklären?" Überprüfen Sie die Daten, wo Sie können.

- Ermitteln Sie die Grundursachen. Oft ist mehr als eine Sache falsch gelaufen. Finden Sie alle, nicht nur eine.

- Planen Sie Abhilfemaßnahmen. Was muss sich ändern, damit es nicht wieder passiert? (Manchmal ist das ein Prozess-, Schulungs- oder System-Update, nicht nur die Reparatur eines defekten Teils).

- Prüfen Sie, ob die Korrektur funktioniert. Achten Sie auf Anzeichen dafür, dass das Problem wieder auftritt. Schaffen Sie einen Kreislauf, in dem künftige Missgeschicke eine Überprüfung auslösen, keine Schuldzuweisungen.

Nach Angaben von Studien über die Ursachenanalyse im BetriebDurch den Einsatz von RCA können wiederkehrende Probleme um bis zu 50% reduziert und erhebliche Kosten eingespart werden - bis zu 30% durch weniger Abfall und ungeplante Ausfallzeiten. Das ist keine Zauberei. Es geht um klare Schritte, sorgfältige Aufmerksamkeit und Disziplin, um es durchzuziehen, auch wenn die Zeit knapp ist.

Wie RCA im Industriealltag aussieht

Wie RCA im Industriealltag aussieht

Es ist verlockend zu glauben, dass Ursachenforschung nur etwas für große Katastrophen ist - ein Brand in einer Förderanlage, ein schwerer Unfall, ein verlorener Kunde in Millionenhöhe. Die größten Erfolge werden jedoch oft durch die tägliche Anwendung dieses Ansatzes erzielt, selbst bei kleinen Dingen. Das ist der Punkt, an dem es das Spiel verändert:

- Wartung Die Teams erkennen Muster in wiederkehrenden Pannen und gehen schnell dazu über, nicht immer wieder dasselbe Teil auszutauschen, sondern das zu beheben, was wirklich falsch ist - seien es Schmierroutinen oder Konstruktionsverbesserungen.

- Qualitätskontrolle erkennt, dass eine Handvoll kleiner Abweichungen eine gemeinsame Ursache haben, so dass die Teams konsistentere Produkte liefern und Fehler verhindern können, bevor sie den Kunden erreichen. Das deckt sich mit den Erkenntnissen von WIFITalents' globale QualitätsstatistikenDie Studie zeigt, dass rigorose Systeme bei den meisten Unternehmen zu einer Verringerung des Rücklaufs und zu einer höheren Zufriedenheit führen.

- Verfahrensingenieure nutzen die FMEA, um bei der Einführung neuer Maschinen oder Automatisierungssysteme zu erkennen, wo Fehler lauern könnten, so dass Störungen behoben werden, bevor sie überhaupt in Betrieb gehen.

- Verwaltung stützt sich auf RCA-Berichte, um zu entscheiden, in was als Nächstes investiert werden soll - seien es bessere Schulungen, neue Werkzeuge oder größere Prozessänderungen.

Derselbe Ansatz führt zu Verbesserungen in fast jedem Sektor - nicht nur in Fabriken, sondern auch in Lagern, Versorgungsbetrieben, Krankenhäusern und darüber hinaus. Er bringt Stabilität, Sicherheit und sogar Wettbewerbsvorteile. Laut WorldMetrics' Forschung zur ProblemlösungUnternehmen, die eine strukturierte Ursachenanalyse durchführen, berichten über eine bis zu 69% höhere Zufriedenheit und beheben nur halb so viele wiederkehrende Probleme im Vergleich zu ihren Mitbewerbern.

Der Vorteil liegt nicht nur in den großen, seltenen Problemlösungen, sondern darin, dass jedes Team mit jedem kleinen Problem ein bisschen schärfer, schneller und sicherer wird.

Die Rolle von Abhilfemaßnahmen und laufender Überwachung

Selbst die raffinierteste RCA scheitert, wenn die Erkenntnisse auf dem Papier bleiben. Damit sich die ganze Untersuchung lohnt, müssen Maßnahmen ergriffen werden. Ein echter Wandel beinhaltet oft mehr als nur den Austausch eines Teils oder das Festziehen einer Verbindung - es kann bedeuten, dass Zeitpläne angepasst, Schulungen aktualisiert oder sogar die Art und Weise, wie Entscheidungen getroffen werden, geändert werden.

Aber woher weiß man, dass die Lösung funktioniert? Es geht darum, eine Rückkopplung einzubauen - die Art von Zyklus, die geschlossene Regelkreise erreichen, die, wie in den letzten Jahren festgestellt wurde industrielle Studienkönnen Unternehmen 27 Mal schneller auf Anomalien reagieren als mit manuellen Systemen.

- Setzen Sie Kontrollpunkte oder Audits für die Korrektur.

- Verfolgen Sie Vorfälle oder Beinaheunfälle nach Änderungen.

- Lassen Sie die Teams überprüfen, was funktioniert oder ob Änderungen erforderlich sind - ohne Schuldzuweisungen.

Die Überwachung ist nicht nur wichtig, um Fehler aufzuspüren, sondern auch, um Vertrauen zu schaffen, dass Probleme wirklich gelöst werden, und um für die nächste Herausforderung zu lernen. Und wenn Systeme (wie Prelix) diese Nachbereitung automatisieren, können sich die Teams auf tiefgreifende Verbesserungen konzentrieren und nicht nur auf die Brandbekämpfung.

Einsatz von Technologie und visuellen Hilfsmitteln

Früher wurde ein Großteil der RCA auf Papiertafeln oder Whiteboards durchgeführt. Doch da die Systeme immer komplexer werden und die Datenmengen explodieren, können die alten Methoden nicht mehr mithalten. Jetzt spielt die Technologie die Hauptrolle.

Digitale Plattformen - wie Prelix - ermöglichen es Teams beispielsweise, sofort Diagramme zu erstellen, den Verlauf zu verfolgen und die Ergebnisse in Formaten zu melden, die auf die Einhaltung von Vorschriften zugeschnitten sind. Sie können Daten direkt von angeschlossenen Maschinen abrufen und so Fehler durch verpasste Messwerte oder manuelle Eingaben reduzieren.

Und es gibt noch mehr: aktuelle Analyse der KI bei der Ursachenanalyse hat herausgefunden, dass künstliche Intelligenz subtile Muster erkennen kann, die selbst den klügsten Ingenieuren entgangen sind, indem sie Tausende von Variablen innerhalb von Minuten und nicht Wochen überprüft. KI hilft Teams, Probleme vorherzusehen, statt nur darauf zu reagieren, und schnell zu erkennen, welche Änderungen die größten Auswirkungen haben.

Und es gibt noch mehr: aktuelle Analyse der KI bei der Ursachenanalyse hat herausgefunden, dass künstliche Intelligenz subtile Muster erkennen kann, die selbst den klügsten Ingenieuren entgangen sind, indem sie Tausende von Variablen innerhalb von Minuten und nicht Wochen überprüft. KI hilft Teams, Probleme vorherzusehen, statt nur darauf zu reagieren, und schnell zu erkennen, welche Änderungen die größten Auswirkungen haben.

Auch die Visualisierung ist wichtig. Eine gut gestaltete Fischgräten- oder Prozesskarte kann das Verständnis (und die Diskussion) auf eine Weise fördern, wie es schriftliche Seiten nicht können. Diese Hilfsmittel helfen dabei, das Verständnis aller Beteiligten anzugleichen und machen die Aktionspunkte für alle klar erkennbar.

Förderung einer Kultur der Prävention und kontinuierlichen Verbesserung

Kein Verfahren oder Werkzeug kann die menschliche Seite ersetzen. Damit RCA funktioniert - wirklich funktioniert - brauchen die Teams psychologische Sicherheit, um Fehler zuzugeben, ihre Erkenntnisse mitzuteilen und Änderungen vorzuschlagen, selbst wenn dadurch liebgewonnene Routinen in Gefahr geraten. Dies ist nur möglich, wenn die Führungskräfte den Ton angeben, indem sie Neugierde, Transparenz und Lernen vorleben, nicht aber Schuldzuweisungen.

Bei einem starken RCA-Ansatz geht es um mehr als nur eine Untersuchung; es ist eine Denkweise. Die Teams tauschen Lehren aus, passen Verfahren an und suchen täglich nach kleinen Verbesserungen. Erfolge zu feiern, zu lehren, was funktioniert hat (und was nicht), und jede Korrektur als Teil der fortlaufenden Geschichte zu verfolgen, baut eine Dynamik auf.

Eines sollten Sie bedenken: Auch die besten Organisationen stolpern. Es ist normal, auf schnelle Lösungen zurückzugreifen, wenn man viel zu tun hat, oder die Ursachen zu beschönigen, wenn Fristen drohen. Aber wenn jeder den Wert erkennt - unterstützt durch Tools wie Prelix und Routinen, die gute RCA einfach machen -, wird die langfristige Verbesserung ein natürlicher Teil der Arbeit.

Eine Kultur des Lernens siegt über eine Kultur der Schuldzuweisung.

Schlussfolgerung: Vorwärtskommen mit einem ursachenorientierten Ansatz

Bei der Ursachenanalyse geht es nicht nur darum, einmalige Katastrophen zu beheben, sondern es ist eine Arbeitsweise, die Ruhe, Zuversicht und Wachstum in jedes Industrieteam bringt. Wenn Sie RCA zu einem Teil Ihrer Routine machen, werden Probleme zu Lernmöglichkeiten, und selbst die schwersten Fehler werden zu Startrampen für den Fortschritt.

Entscheidende Schritte - das Verstehen des Problems, das Sammeln guter Daten, die teamübergreifende Zusammenarbeit, die Verwendung der richtigen Analysetools und das Durchführen von Korrekturmaßnahmen - verwandeln tägliche Herausforderungen in messbare, wiederholbare Erfolge. Setzen Sie die richtige Technologie ein, von einfacher Visualisierung bis hin zu KI-gesteuerten Erkenntnissen, und Ihr Team gewinnt wertvolle Zeit und Klarheit.

Wenn Ihr Unternehmen eine schnellere Problemlösung oder eine intelligentere Vorbeugung benötigt oder einfach aus jedem Problem lernen möchte, sollten Sie sich die Möglichkeiten von Lösungen wie Prelix genauer ansehen. Vereinfachen Sie die schwierigen Teile, konzentrieren Sie sich auf das Wesentliche, und beobachten Sie, wie jedes gelöste Problem zu einer neuen Grundlage für zukünftige Zuverlässigkeit wird. Fangen Sie an, die Ursachenforschung in den Mittelpunkt Ihres Teams zu stellen - und sehen Sie, wie weit Sie damit kommen können.

Sind Sie bereit, einen stärkeren Betrieb aufzubauen? Lernen Sie Prelix kennen und entdecken Sie, wie KI-gesteuerte RCA Ihrem Team helfen kann, Probleme schneller zu lösen, Wiederholungen zu vermeiden und jeden Fehler in den Beginn von etwas Besserem zu verwandeln.

Häufig gestellte Fragen

Was ist eine Ursachenanalyse in der Industrie?

Die Ursachenanalyse in der Industrie ist ein strukturierter Ansatz zur Ermittlung des grundlegenden Grundes oder der Ursache für ein Versagen, einen Defekt oder ein unerwünschtes Ereignis. Ziel ist es, den tiefsten Faktor zu finden und anzugehen, anstatt nur die Symptome zu beheben. In der Industrie bedeutet dies, die technischen, verfahrenstechnischen oder menschlichen Ursachen von Pannen, Produktfehlern oder Sicherheitsvorfällen aufzudecken, damit sich Probleme nicht wiederholen. Diese Methode umfasst Datenerfassung, Teamdiskussionen und Werkzeuge, die die Ursache aufspüren, wie in diesem Artikel beschrieben.

Wie führt man eine effektive RCA durch?

Um eine effektive RCA durchzuführen, sollten Sie zunächst das Problem so detailliert wie möglich definieren. Sammeln Sie Beweise anhand von Maschinendaten, Protokollen und Augenzeugenberichten. Zeichnen Sie den Zeitplan oder den Prozessablauf auf, um die Fakten zu ordnen. Verwenden Sie Brainstorming- oder Analysewerkzeuge wie die fünf Warum-Darstellungen, Fischgräten-Diagramme oder FMEA, um mögliche Grundursachen aufzulisten. Testen Sie jede wahrscheinliche Ursache, um sicherzustellen, dass sie zu allen Beweisen passt. Finden Sie die zugrundeliegenden Ursachen - möglicherweise gibt es mehr als eine. Planen Sie, welche Schritte (Korrekturmaßnahmen) erforderlich sind, um die Ursache an der Quelle zu beheben. Überwachen Sie schließlich die Abhilfemaßnahmen, um sicherzustellen, dass sie wiederholte Vorfälle verhindern. Teamarbeit und offene Kommunikation tragen dazu bei, dass der Prozess besser funktioniert und Voreingenommenheit vermieden wird.

Was sind die wichtigsten Schritte der RCA?

Die grundlegenden Schritte sind:

- Definieren Sie das Problem mit klaren Worten

- Sammeln Sie relevante Daten und Beweise

- Erstellen Sie einen Zeitplan oder einen Prozessablauf

- Brainstorming über mögliche Faktoren, die dazu beitragen

- Anwendung von Analysemethoden (z. B. Fünf-Whys- oder Fischgrät-Diagramme), um mögliche Grundursachen aufzuspüren

- Prüfen Sie jede Ursache anhand der Fakten

- Identifizierung der wahren Ursachen (oft mehrere)

- Entscheidung über Korrektur- und Präventivmaßnahmen

- Weiterverfolgung, um zu überprüfen, ob die Lösung wirksam war

Diese Schritte tragen dazu bei, dass das Problem an der Quelle gelöst wird und nicht nur die Symptome vorübergehend behoben werden.Warum sollte RCA in industriellen Teams eingesetzt werden?

Industrieteams wenden sich der Ursachenanalyse zu, weil sie dazu beiträgt, wiederkehrende Probleme zu lösen, Abfall und Ausfallzeiten zu reduzieren, die Produkt- oder Dienstleistungsqualität zu verbessern, Sicherheitsvorfälle zu verhindern und unnötige Kosten zu vermeiden. Studien zufolge, auf die weiter oben in diesem Leitfaden verwiesen wurde, reduzieren Unternehmen, die regelmäßig RCA anwenden, wiederkehrende Probleme um die Hälfte, erzielen erhebliche Einsparungen und erreichen eine höhere Kundenzufriedenheit, da sie verhindern, dass Fehler erneut auftreten. RCA fördert auch das Lernen, die Teamarbeit und das Vertrauen in allen Rollen - von Bedienern über Ingenieure bis hin zu Managern.

Welche Tools helfen bei der RCA-Analyse?

Zu den gebräuchlichsten Werkzeugen für die RCA gehören die fünf Warum-Darstellungen, Fischgrätdiagramme (Ishikawa), FMEA und die Prozessabbildung. Visuelle Hilfsmittel wie Flussdiagramme oder Zeitleisten helfen, die Abfolge der Ereignisse zu verdeutlichen. Digitale Plattformen wie Prelix bieten kollaborative Bereiche zum Speichern von Daten, Erstellen von Diagrammen und automatischen Erstellen von Berichten und nutzen sogar künstliche Intelligenz, um tiefere Zusammenhänge in den Daten zu erkennen. Neue Technologien bedeuten, dass schnellere und präzisere RCAs jetzt für Teams jeder Größe und Komplexität in Reichweite sind.

13 Comments

Comments are closed.

[…] what matters for each task. If you’re looking for more depth on root cause breakdowns, the guide for RCA in industrial teams gives practical structuring ideas, […]

[…] your needs get more advanced, explore resources like the RCA (Root Cause Analysis) practical guide. For teams moving toward digital transformation, the AI-powered RCA guide (in English) also helps […]

[…] Generate RCA (root cause analysis) diagrams quickly—see this practical guide for industrial teams […]

[…] For more advice and stories from real maintenance teams, I often recommend checking the Prelix blog or even the practical guides to root cause analysis for industrial teams, such as this in-depth practical guide. […]

[…] about what modern root cause analysis integrated with AI looks like, a great resource is this practical guide for industrial teams and the full AI-based RCA […]

[…] Tools like the “5 Whys” and smart diagrams are meant to break this loop. Prelix brings these into one place, generating a clear map from event to cause, so investigation outpaces guesswork. For practical tips and difference real root cause analysis makes, check out their practical guide for industrial teams. […]

[…] If you want strategies for pushing knowledge up and down your team, try reading this practical root cause analysis guide for industrial teams. […]

[…] can review. That cuts hours from RCA and compliance work. If you want a method you can follow, this RCA practical guide for industrial teams is a good starting point. For teams ready to try AI on RCA, the RCA with AI guide for industrial […]

[…] root cause work and turns failure notes into learning. If you want a deeper take on RCA, see this practical guide to RCA for industrial teams and a companion piece on RCA with AI for industrial teams. For teams reading in Portuguese, there […]

[…] from failure data. When RFID proves that one gasket gets pulled twice as often after a change, your RCA guide for industrial teams and the AI-enhanced RCA guide show you how to turn that signal into action. If your team reads in […]

[…] you want a deeper method, the practical guide to RCA for industrial teams details a step-by-step flow, and the guide to RCA with AI shows how machine inference can speed the […]

[…] hits, your team needs context. A short, shared process helps. If you need a starting point, this practical guide to RCA for industrial teams lays out steps and common traps. There is also a focused guide to AI for RCA that shows how modern […]

[…] tree, and produce a clean report that meets audit needs. If you like a deeper walk-through, see a practical guide to RCA for industrial teams and the companion RCA with AI […]